Trycksensorer kan designas och tillverkas för att klara tuffa miljöer och extrema förhållanden. Alla trycksensorer är dock inte lämpliga för sådana applikationer, så det är viktigt att välja rätt sensor för de specifika förhållanden du har att göra med. Här är några faktorer att tänka på när du använder trycksensorer i tuffa miljöer:

1. Temperatur: Extrema temperaturer, vare sig de är extremt höga eller låga, kan påverka prestanda hos trycksensorer. Det är avgörande att välja sensorer som är klassade för temperaturintervallet i miljön där de ska användas.

Högtemperaturmiljöer, såsom gasturbinmotorer, kan kräva trycksensorer som kan motstå temperaturer över 500°C. Dessa sensorer använder ofta specialiserade material och beläggningar för att säkerställa noggrannhet och tillförlitlighet under extrem värme.

2. Tryckområde: Olika trycksensorer har olika tryckintervall de kan hantera. Se till att sensorn du väljer exakt kan mäta de förväntade trycken i den tuffa miljön.

Djuphavsutforskning bygger på trycksensorer som kan motstå enorma tryck på stora djup. Till exempel, i undervattensfordon eller oljeborrningsutrustning, används trycksensorer för att mäta tryck som överstiger tusentals psi (pounds per square inch).

3. Frätande eller aggressiva medier: Vissa applikationer involverar exponering för frätande eller aggressiva ämnen, såsom kemikalier eller gaser. I sådana fall måste du välja en trycksensor som är kompatibel med media och som inte kommer att skadas eller påverkas av den.

Kemiska bearbetningsanläggningar kan använda trycksensorer för att övervaka och kontrollera trycket i korrosiva eller aggressiva kemiska miljöer. Sensorer tillverkade av korrosionsbeständiga material, såsom rostfritt stål eller titan, används vanligtvis i sådana applikationer.

4. Mekanisk påfrestning och vibration: Hårda miljöer involverar ofta mekanisk påfrestning och vibration. Trycksensorer utformade för sådana förhållanden bör ha robust konstruktion och stöttålighet för att motstå dessa krafter utan att kompromissa med deras noggrannhet.

Flyg- och bilindustrin kräver trycksensorer som kan motstå höga nivåer av mekanisk påfrestning och vibrationer. Dessa sensorer är designade med robusta höljen och stöttåliga funktioner för att bibehålla noggrannhet i krävande miljöer.

5. Tätnings- och inträngningsskydd: För att skydda trycksensorn från damm, fukt eller nedsänkning i vätskor, är det viktigt att välja sensorer med lämpliga tätnings- och inträngningsskyddsklasser, såsom IP67 eller IP68.

Trycksensorer som används i hygieniska applikationer, såsom livsmedels- och dryckes- eller läkemedelsindustrin, måste uppfylla stränga tätnings- och intrångsskyddsstandarder. Dessa sensorer är ofta klassade med IP-klassificering (t.ex. IP67 eller IP68) för att säkerställa motståndskraft mot damm och vatteninträngning.

6.EMI/RFI-störningar: I vissa miljöer med elektromagnetisk störning (EMI) eller radiofrekvensstörning (RFI) är det viktigt att välja trycksensorer som är resistenta mot sådana störningar för att säkerställa korrekta och tillförlitliga mätningar.

Branscher som telekommunikation eller elproduktion kan kräva trycksensorer som är immuna mot elektromagnetiska störningar eller radiofrekvensstörningar. Skärmade trycksensorer med korrekt jordning och filtreringsmekanismer används för att förhindra mätnoggrannheter orsakade av EMI/RFI.

7. Certifiering och överensstämmelse: Beroende på bransch och tillämpning kan det finnas specifika certifieringar eller överensstämmelsekrav för trycksensorer. Se till att den valda sensorn uppfyller de nödvändiga standarderna för den avsedda användningen.

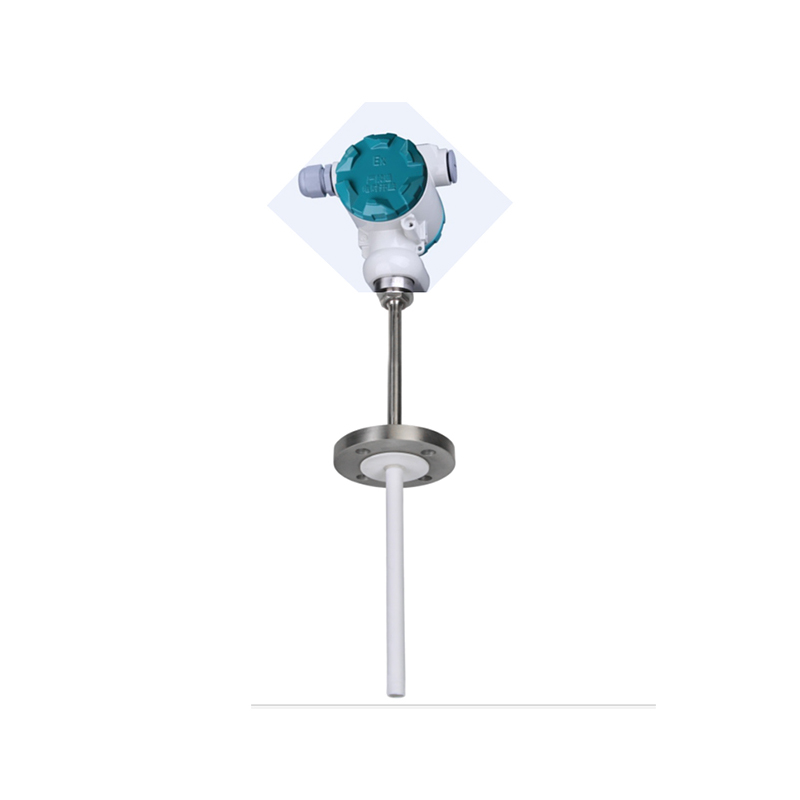

PB8101CNM tryckgivare

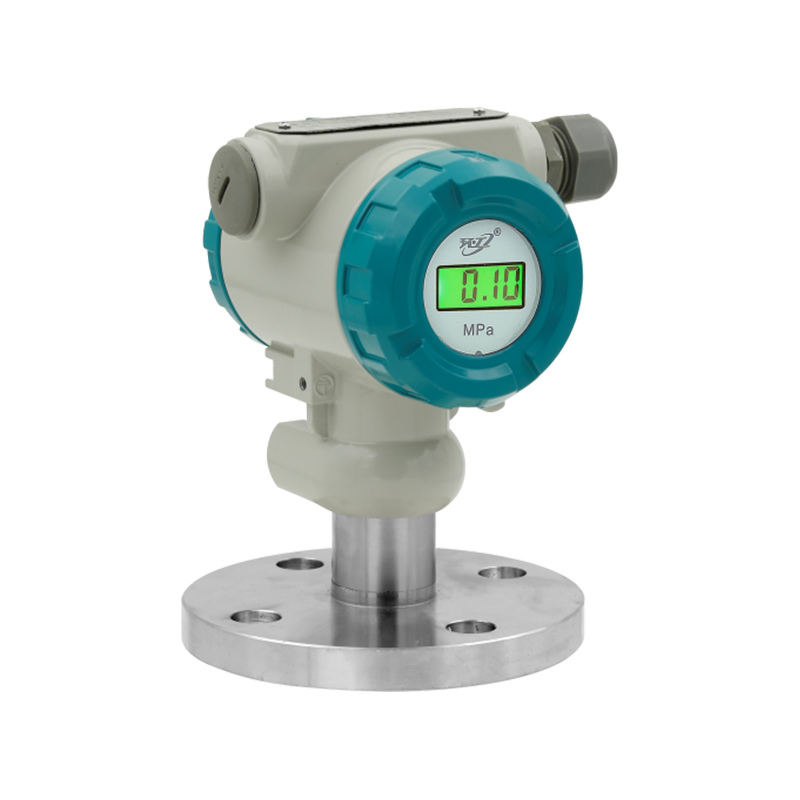

En tryckgivare är en anordning som används för att mäta och överföra trycket hos en vätska eller gas i ett system. Det är en kritisk komponent i olika industrier, inklusive processkontroll, tillverkning, olja och gas, kemikalier och många andra.

Huvudsyftet med en tryckgivare är att omvandla det fysiska trycket som utövas av en vätska eller gas till en elektrisk signal som enkelt kan mätas, visas och överföras till styrsystem eller övervakningsanordningar. Den ger exakta och tillförlitliga tryckavläsningar, vilket gör det möjligt för operatörer och automatiserade system att övervaka och kontrollera trycknivåer i ett system.